| |

| Téglakereső |

Téglakeresőnk fejlesztés alatt.

|

Égetett agyag téglák: Az égetett agyagtégla a legrégibb mesterséges építőanyag. Előállítása során az agyagot először megőrlik, vízzel

képlékennyé gyúrják, majd présgépen extrudálással a tégla keresztmetszetének megfelelő agyagrudat készítenek, melyet huzalból

készült vágókészülékkel tégla nagyságúra darabolnak. Ezután levegőn kellő ideig szárítják, majd 1200C-körüli hőmérsékleten kiégetik.

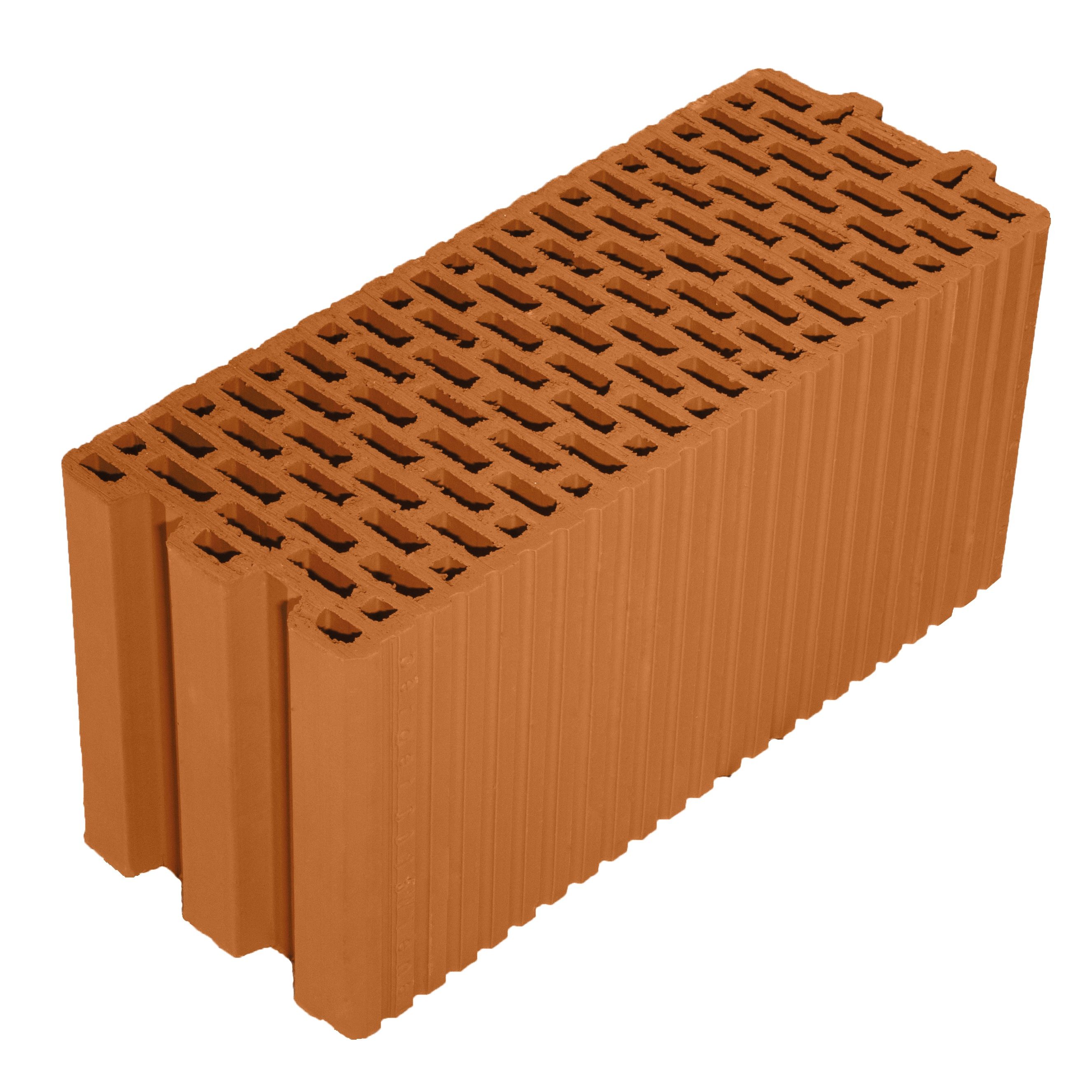

Téglafalazatok

A téglafalazatok tömör vagy üreges, kis- és nagyméretű, sok, ill. kevéslyukú égetett agyag falazóelemekből, valamint az 1970-es évek végétől egyre nagyobb méretű égetett agyag blokktéglákból vagy vázkerámia elemekből készülnek.

Ha az égetett agyagból készült falazatok építéséhez napjainkban felhasznált falazóanyagok fajtáit vizsgáljuk, megállapítható, hogy az 1970-es években bekövetkezett és a napjainkban egyre nagyobb teret hódító energiaválság e területen is arra ösztönzi a téglagyárakat és a felhasználókat, hogy a korábban univerzális falazóelemként használt kisméretű téglát olyan falazóelemekkel váltsák fel, amely az építés és a későbbi épület üzemeltetés területén gazdaságosabbak, mint a hagyományos kisméretű tégla.

A magyarországi termékválaszték utóbbi 10 - 15 évben történt bővülése lehetővé teszi, hogy a falazatban az oda legmegfelelőbb, és leggazdaságosabb tulajdonsággal rendelkező téglát építsük be.

Honlapunkon a tégla tulajdonságai alapján kiválaszthatja az Ön házához szükséges legmegfelelőbb téglatípust.

Falazóanyagaink nagyobbik része égetett agyagból készült téglaféleség. Ez az évezredes építőanyag korszerű formájában ma is

minden tekintetben kielégíti az építőipar igényeit. A belőle készült épületek épületfizikai tulajdonságait a legújabb anyagokkal

készült szerkezetek sem múlják felül. Nagy előnye, hogy külön burkolás nélkül is maradandó, tetszetős és igen változatosan kialakítható

homlokzatok képzésére alkalmas, minimális karbantartási igény mellett. Ezek a kiváló tulajdonságok, valamint a gyártás decentralizáltságából

adódó kis szállítási távolságok, olcsóságuk és sokoldalú felhasználhatóságuk ma is első helyet biztosít ezeknek az építőanyagoknak a

falazóanyagok között.

| |

A Tégla

A kerámiai (tégla) anyagok és a kerámiai építőanyagok jellemzése

A kerámiai (tégla) anyagok a természetben előforduló, vagy mesterségesen előállított szervetlen anyagokból formázott és magas, de olvadáspontjuknál alacsonyabb hőmérsékleten kiégetett termékek. A kerámiaipar nyersanyaga hosszú ideig csak agyag volt, vagy olyan nyersanyagkeverékből állott, melyben az agyag volt túlsúlyban. A múlt század ötvenes éveiben állítottak elő először olyan gyártmányokat, melyek nyersanyagösszetételében az agyag háttérbe szorult. A kevés agyagot, vagy agyagot nem tartalmazó alapanyagból előállított kerámiai termékek száma, azóta egyre nőtt és ipari jelentőségük fokozódott. Alkalmazási területük sokáig csak a fémkohászat és vegyipar területére korlátozódott, később a villamosiparra is kiterjedt és ma már az építészet is alkalmaz ilyen anyagokat.

A kerámiai anyagoknak (tégla) két csoportját különböztetjük meg, a pórusos és tömör anyagok csoportját. A kerámiai anyag lehet színes vagy fehér, és alacsony vagy magas olvadáspontú, vagyis nem tűzálló, vagy tűzálló. Egyes gyártmányokat üvegszerű mázzal bevonva, vagy felületi díszítéssel állítanak elő. A kerámiai anyagokat a durva- és finomkerámiai anyagok csoportjára is szokták felosztani. Durvakerámiai anyagok a tégla - és cserépgyártmányok, tűzálló anyagok, finomkerámiai anyag a fajansz és a porcelán. A durvakerámiai anyagok törésfelülete szabad szemmel is jól láthatóan durva szemcséjű, a finomkerámiai anyagoké teljesen egynemű, finom szemcséjű.

Az előadottak alapján a kerámiai építőanyagok csoportjait az 1. táblázat foglalja össze.

Tégla és cserépgyártmányok

Az agyagból égetett tégla és cserép évezredek óta használt falazó és tetőfedő építőanyag. A tégla - és cserépgyártmányokat szilárdságuk, nagy ellenállóképességük légköri hatásokkal szemben, időállóságuk, jó hő- és hangszigetelőképességük jellemzi. A tégla fajták anyagtulajdonságaik messzemenő mértékben kielégítik az építészeti követelményeket. Sokféle színükkel és formájukkal, beépítésük és kötésük módjának változatosságával, nagymértékben hozzájárulnak az építészeti alkotások művészi kialakításához is. A vasvázas épületszerkezeteknek, nagyméretű könnyűbeton építőelemnek és paneleknek térhódítása ellenére a tégla és cserépgyártmányok az építészetnek ma is nélkülözhetetlen anyagai, annál is inkább, mert anyagtulajdonságaik még tökéletesíthetők.

A tégla és cserép nyersanyagai. Az agyag

A tégla és cserépgyártmányok alapanyaga az agyag. Az agyagnak három fajtáját különböztetjük meg; a magas olvadáspontú, fehérre égő kaolinokat, a sárgára vagy sárgásfehérre égő tűzálló agyagokat és az alacsony olvadáspontú, színesre égő, nem tűzálló, vagy közönséges agyagokat. A tégla és cserépipar agyagai színesre égő, nem tűzálló, közönséges agyagok.

Az agyag jellemző sajátsága, hogy vízzel összegyúrva jól formázhatóvá, képlékennyé válik, a kiformázott test alakját száradása után is megtartja, kiégetése folyamán képlékenységét elveszti és kemény, kőszerű kerámiai anyaggá alakul át. Az agyag formázhatóságát és mélyreható átalakulását az égetés folyamán az agyagásványok idézik elő. Az agyagásványok víztartalmú alumíniumszilikátok, de kristályaik felépítésében alkáli és alkáliföldfémek, esetleg vas is részt vehetnek; szemcseméretük rendkívül kicsi, általában 10 µ alatt van. Kémiai összetételük és kristályrácsszerkezetük alapján az agyagásványok három csoportba sorozhatók.

A tégla és cserépagyagok agyagásványai általában az illit-csoportba tartoznak. Kaolinű-csoportba tartozó agyagásványok csak kis mennyiségben, vagy nem is fordulnak elő a közönséges agyagokban. A nagyképlékenységű agyagok az illit mellett montmorillonitot is tartalmaznak. Az agyagásványok mennyisége rendkívül változó, 50 %-nál nagyobb is lehet, de sokszor 15 %-nál kisebb.

Az agyag többi alkatrésze kvarchomokból, alkáli-, alkáliföldfém- és vasoxidtartalmú kőzetmálladékból áll, melyben földpát, csillám és limonit mellett a legkülönbözőbb színes és nem színes ásványok is előfordulnak, így pl. lakcit, dolomit, gipsz, barit, rutil, cirkon, piroxén, amfibol, glaukonit stb.. A legtöbb agyagban biogén eredetű ásványi anyagok és szerves anyag is találhatók. A márgás agyagok 5-40 % finom eloszlású kalcium karbonátot tartalmaznak.

Az agyagalkatrészek között károsak is lehetnek; ilyenek a darabos mészkő és kemény márga, gipsz, kvarckavics, pirit és oldható szulfátok.

A tégla és cserépagyagok olvadáspontja többnyire 1150-1250 Cº, de mindig 1400 Cº alatt van. A belőlük előállított termék 900-1000 Cº-on égethető ki, a legalacsonyabb égetési hőmérsékleten valamennyi kerámiai gyártmány között. Az égetésnél szilárd fázisban végbemenő kémiai és fizikai folyamatokat még korántsem ismerjük. Valószínű, hogy az agyagásványok alumíniumoxid- és kovasavból álló atomcsoportokra esnek szét és ezek egymással és a többi oxidot részben kötött állapotban tartalmazó ásványokkal lépnek reakcióba, kis mennyiségű üvegolvadék képződése közben. Új kristályos képződmények a tégla és cserép mikroszkópos képében nem észlelhetők.

A tégla és cserépagyagok színes alkotórészeik miatt nem égnek fehérre. A tégla égetés utáni színtét a vasoxid és a vasoxidnak a kovasavhoz, alumíniumoxidhoz, de főképpen a kalcium- és magnéziumoxidhoz viszonyított mennyisége határozza meg, azonkívül lényeges befolyása van az égetési hőmérsékletnek és atmoszférának is. Oxidáló atmoszférában a vasoxidtartalmú agyagok 900-950 Cº-on rózsaszínűre vagy pirosra égnek és az égetési hőmérséklet emelkedésével a szín egyre sötétebbé válik. Rózsaszínűre égnek 900 Cº-ig a vasoxidtartalmú márgás agyagok is, de 900 Cº-tól kezdődően az égetési szín sárgába megy át, a sárgásszínű kalciumvasszilikát képződése következtében. Redukáló atmoszférában a vasoxid redukciója - a ferrioxidnak ferrooxiddá, esetleg fémvassá átalakulása - következtében a kiégetett termék színe szürke, vagy fekete.

Tégla és cserépgyártásra olyan agyagot vagy agyagkeveréket használnak, amely megfelelő előkészítés után jól formázható és a belőle kiformázott test száradásnál és égetésnél nem érzékeny, repedésre és torzulásra nem hajlamos. Ha az agyag túl kövér, vagyis sok agyagásványtartalma következtében erősen képlékeny és ezzel összefüggésben érzékeny a száradásnál és égetésnél, kvarchomokkal, téglatörmelékkel, pernyével, vagy más nem képlékeny anyaggal soványítják; sovány, kevés agyagásványtartalmú, kis képlékenységű agyaghoz képlékeny, agyagásványban dús, kövér agyagot kevernek.

A tégla és cserépgyártás technológiája

Kerámiai anyagok gyártástechnológiája a nyersanyagelőkészítés, formázás, szárítás és égetés négy munkaszakaszára tagozódik, így a tégla - és cserépgyártás technológiája is.

A kézifejtéssel vagy kotrógéppel kitermelt agyagból és esetleg adalékanyagokból álló nyersanyag előkészítése általában kör-, vagy szekrényes adagolóból, fogazott-, sima- és finomhengerpárból, Koller-járatból és teknőskeverőből összetett gépsorozatból áll. A gépek felállítási sorrendje a nyersanyag minősége szerint változhat, egyes gépek el is maradhatnak. Az agyag bányanedves állapotban jut az előkészítő gépekhez, a képlékennyé tételéhez még hiányzó vizet a Koller-járatban és teknőskeverőben adják a keverékhez. A képlékeny massza nedvességtartalma 22-30 %. Az agyag átnedvesedése és képlékeny masszává alakulása annál tökéletesebb, minél hosszabb ideig érintkezik a vízzel. A víz behatolása az anyag kapillárisaiba nagymértékben megkönnyíthető, ha a nedvesítésre forró vizet vagy gőzt használnak.

A tégla és cserép formázására főképpen csigasajtót használnak. Az alakot és méretet a sajtóra szerelt szájnyílás és a szájnyílás elé helyezett vágóasztal adja meg. A szájnyílás megfelelő kialakításával a legkülönbözőbb formájú tömör és üreges építőelemek állíthatók elő. Tagozott formájú üreges építőelemek, valamint tetőcserép formázására előnyösen alkalmazzák a vákuumkamrával ellátott csigasajtókat; a massza légtelenítésével a formázhatóság és a formázott test formaállósága szembetűnő mértékben megjavul. A csigasajtón kívül tetőcserép gyártására szán-, vagy revolversajtót is alkalmaznak.

A téglagyártás ősi módja a kézitéglagyártás. A kézitégla a géppel előállított tégla térhódításával egyre jobban háttérbe szorul.

Az előzőkben ismertetett nedves eljáráson kívül a nyersanyagelőkészítés és formázás félszáraz eljárással is történhet. A félszáraz eljárással a száraz, vagy szárított agyagból kalapácsmalom- vagy dezintegrátorból és rázószitából összetett gépsorozaton finom szemcséjű őrleményt állítanak elő. Az 5-10 % nedvességtartalmú őrleményből a téglát vagy cserepet kétoldali nyomással működő könyökemeltyűs sajtón vagy hidraulikus vezérlésű forgóasztalú sajtón formázzák. Félszáraz eljárásnak csak kemény palás agyagok esetében van gyakorlati jelentősége.

A tégla - és cserépgyártmányok szárítására használt berendezések kétfélék; természetes szárítók és műszárítók. Természetes szárításnál a Nap sugárzó energiáját használják fel a tégla szárításra. Műszárításnál mesterségesen termelt hőenergiával szárítják a téglát. A tégla és cserépipar mesterséges szárítói legtöbbször kamrásszárítók, vagy csatornaszárítók.

A kiszárított terméket különböző rendszerű időszakos, vagy folytonos üzemű kemencében égetik ki. Az anyag az égetésnél közvetlenül érintkezik a tüzelőszerrel, nincs megvédve a láng- és füstgázok ellen. A leggazdaságosabb égetést a folytonos üzemű körkemencék és alagútkemencék biztosítják. Az égetésre szilárd, folyós és gáznemű tüzelőszert egyaránt fel lehet használni. Téglagyártásnál a tüzelőszer egy része a nyersanyagba keverhető; ennek azért van jelentősége, mert ily módon az égetéshez kis fűtőértékű barnaszenet, szénpalát vagy lignitet is fel lehet használni.

|

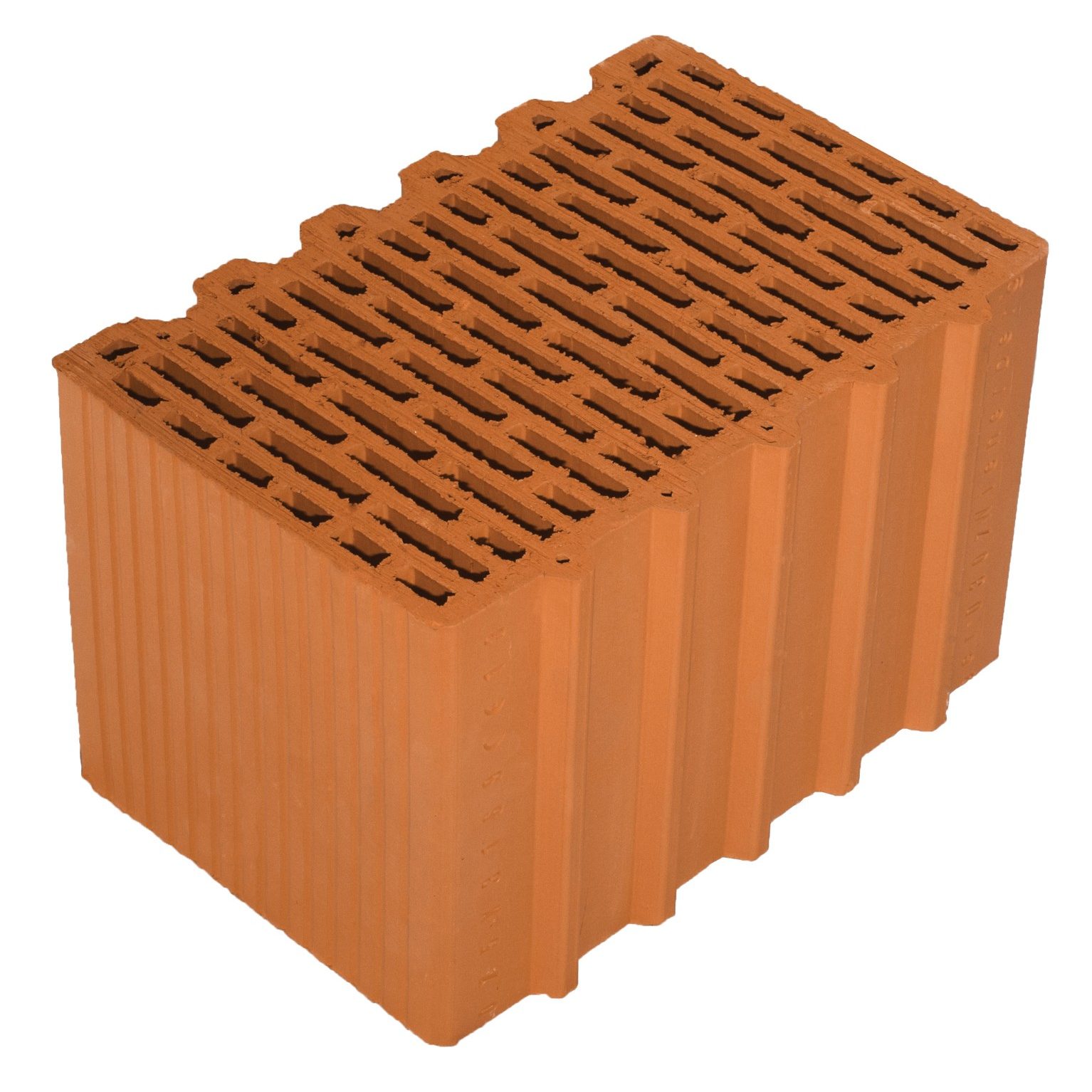

Wienerberger

PTH 44 Klíma Dryfix |

Wienerberger

PTH 50 Klíma Profi |

Wienerberger

PTH 30 N+F Dryfix |

Wienerberger

PTH 50 Thermo Dryfix |

Wienerberger

PTH 20 N+F |

Berényi Téglaipari Kft.

Uniform |

Wienerberger

PTH 20 N+F M2.5G |

Wienerberger

PTH 38 N+F M2.5G |

Wienerberger

PTH 38 Thermo Profi |

Pápateszéri Téglaipari Kft

Bakonytherm Kettősméretű tégla |

Wienerberger

PTH 30 N+F |

Wienerberger

PTH 50 Thermo Profi |

Wienerberger

PTH 10 N+F PROFI |

Wienerberger

PTH 38 Klíma Dryfix |

Wienerberger

PTH 38 N+F |

Berényi Téglaipari Kft.

Uniform N+F |

| |